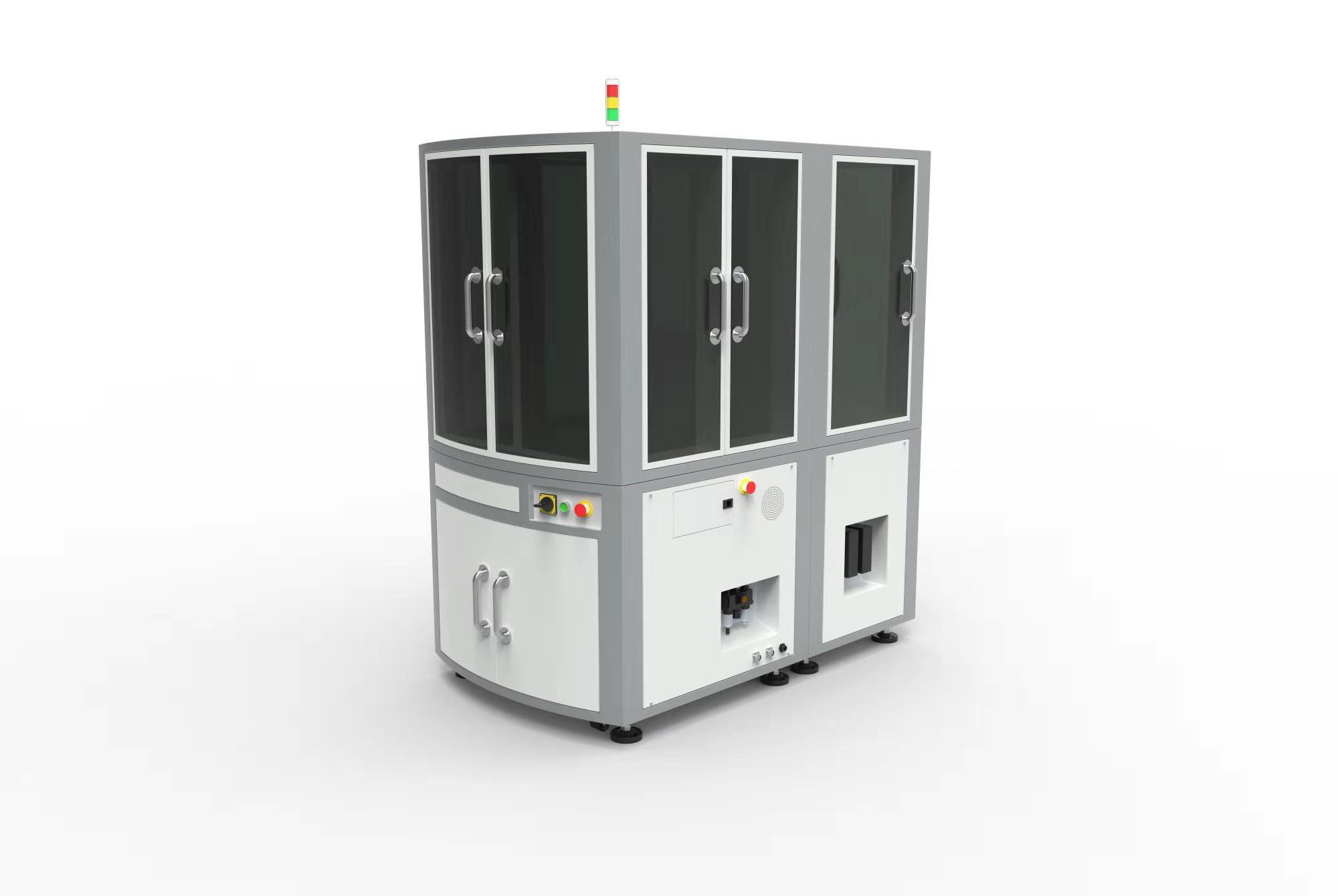

在工业制造领域,不管是生产过程还是零部件的二次加工都比不可免得会出现外观尺寸瑕疵。

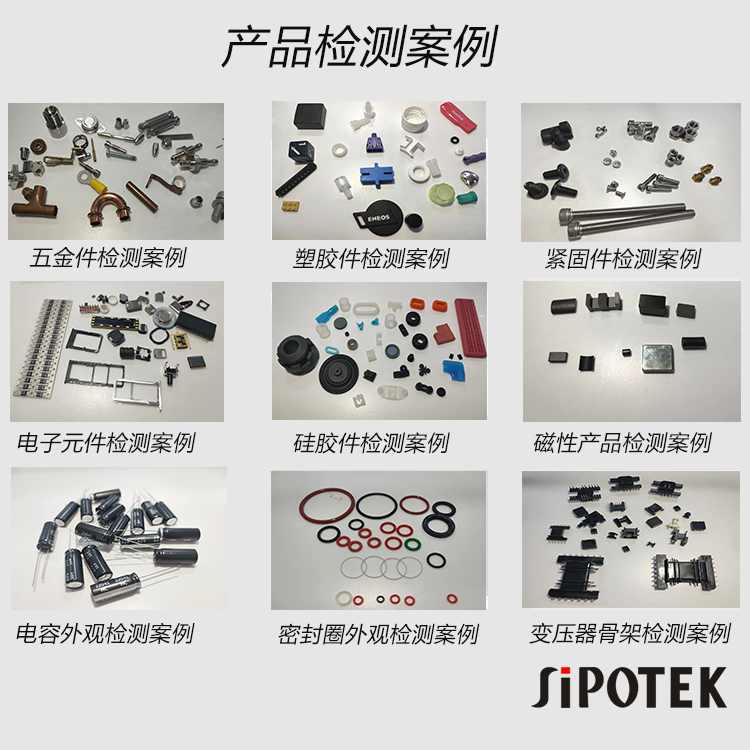

列如五金件的外观缺陷、裂纹、划伤、毛刺、变形、同心度、内外径、平面度等。电子零部件的外观缺陷检测电子零部件位置偏移、错漏装、混料、披锋、脏污、裂纹等外观缺陷。然而人工视觉检测虽然在一定程度上能够满足基本外观尺寸需求,但却效率、精度和稳定性方面存在诸多不足。而视觉检测设备克服了人工视觉在效率精度上的局限性在制造业零部件的外观缺陷检测优势愈发明显。

1. 主观性强

人工视觉目视检测很大程度上依赖于检测人员的主观判断和经验。所检测产品的质检员导致产品质量无法达到准确统一。

2. 易疲劳

在产线大批量的生产就需要人工两班来对零部件产品进行长时间的检测工作容易使检测人员产生视觉疲劳,从而降低检测的准确性和效率。尤其在面对大量重复性的检测工作时,疲劳问题更加突出。

3. 速度有限

人工检测在面对大量长时间重复性的工作检测的速度相对变较慢,难以满足大规模生产的需求。

4. 成本较高

雇佣大量的质检人员需要支付较高的人力物力成本,而且还需要考虑培训、管理等方面的费用。

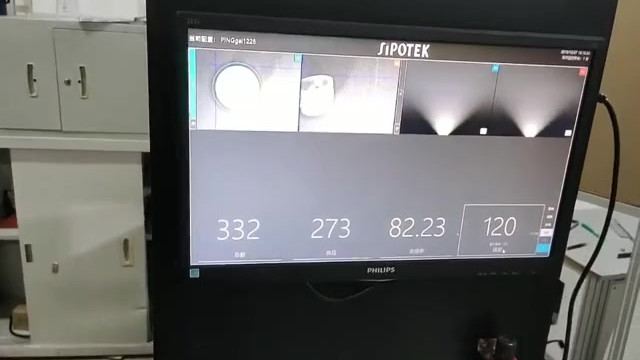

1. 高精度与一致性

人工视觉检测受限于人眼的识别能力和主观判断,对于微小缺陷的识别精度有限,而且容易受到疲劳、情绪等因素的影响,导致检测结果存在误差。而视觉检测设备通过高精度工业相机和先进的图像处理算法,能够实现对产品图像信息的快速、准确分析,识别出微小到肉眼难以察觉的瑕疵,如裂纹、划痕、毛刺等。此外,视觉检测系统通过算法和精确的硬件设备,确保每次检测的一致性,避免了人工检测中因主观判断差异导致的不一致问题。

2. 高速检测

人工视觉检测需要耗费大量的人力和时间,无法在短时间内完成大量产品的检测。而视觉检测设备能够在极短的时间内完成对产品检测其次就是24小时连续性检测,不受疲劳影响,快速处理大量的检测图像数据。

3降低人力成本

人工视觉检测需要大量质检人员,增加了企业的运营成本。同时,由于人为因素(如注意力不集中、疲劳)造成的误检和漏检,可能会导致产品返工等。而视觉检测设备能够自动识别并剔除存在缺陷的产品,无需人工干预,降低了对质检人员的需求,减少了长期的人力成本。

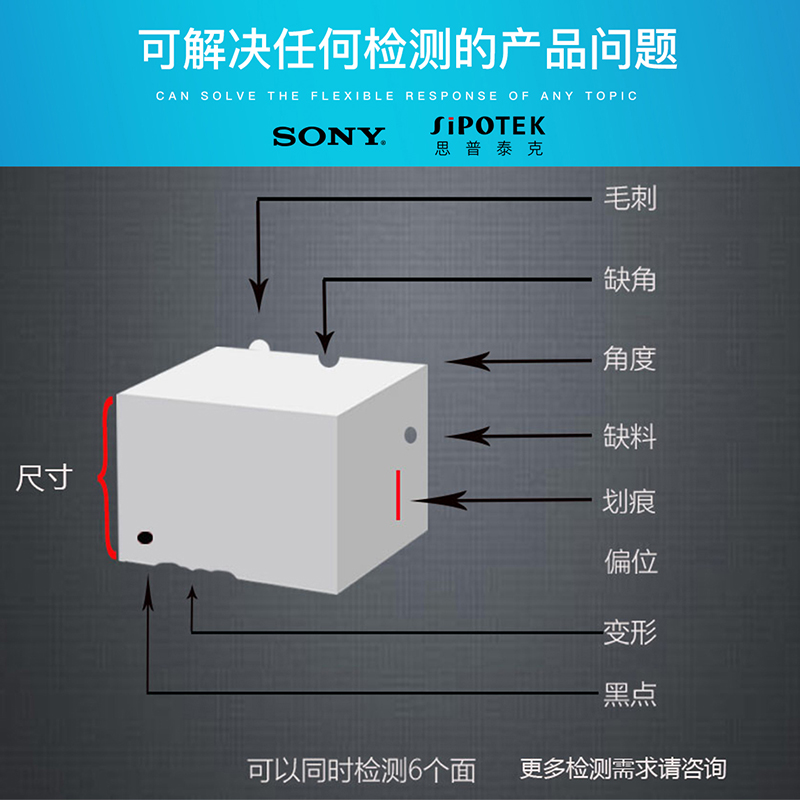

4. 多功能性

视觉检测设备可以同时检测多种类型的外观缺陷,如划痕、裂纹、污渍、变形尺寸、同心度、平面度、划伤、毛刺、断裂、错漏装等。而且,通过软件升级和参数调整,视觉检测可以适应不同产品的检测需求。

随着人工智能、机器学习等技术的不断发展,视觉检测设备的性能将不断提升。未来,视觉检测设备将更加智能化,能够自动学习和适应不同的产品检测需求。